传统行业普遍存在的用户痛点:

▪ 设备厂家众多,协议互不相通,形成信息孤岛,数据不能共享;

▪ 部分采集点已不能使用,需要维修或更换;

▪ 数据报表由人工填报工作繁琐,时效性差还不准确;

▪ 设备状态和生产进度无法统一监控和预警,参数不能统一下发送;

▪ 采集的数据只是存储在那里,没有进行有效的利用,没有发挥出数据的价值;

▪ 没有与ERP系统进行数据接口集成,导致质量追溯能力不支持客户需求;

▪ 纸质单据太多,不易保存,查找翻阅更是困难;

▪ 工艺数据缺乏优化的数据基础;

▪ 能耗无法统计和对比。

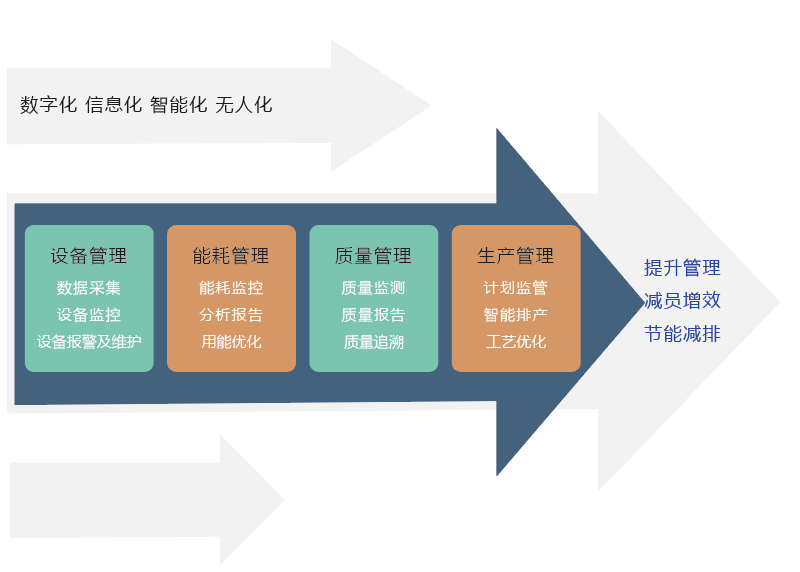

解决途径:

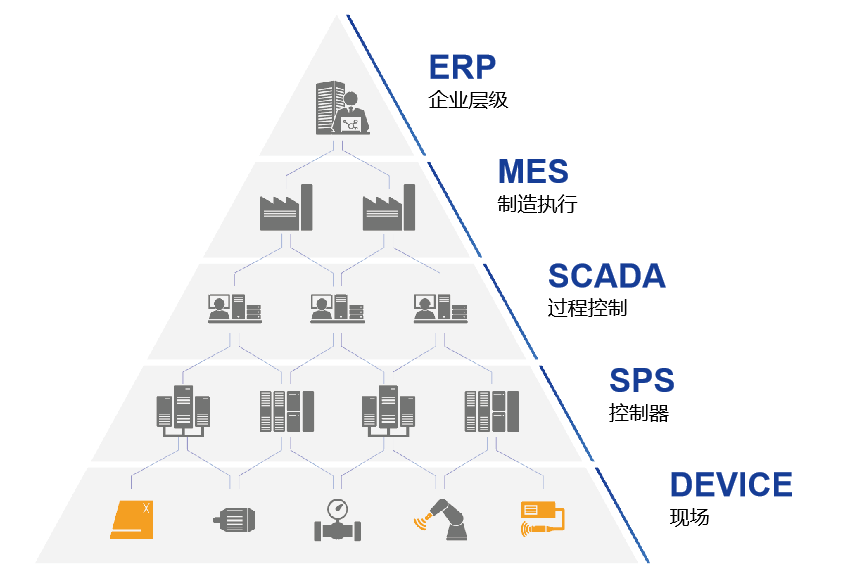

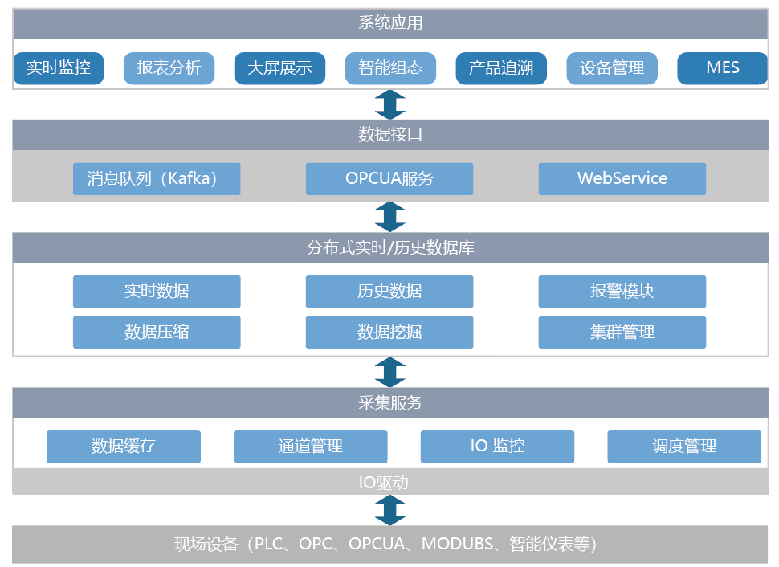

智慧工厂系统总体架构:

集团总控—分层管理—逐层汇聚—分布部署

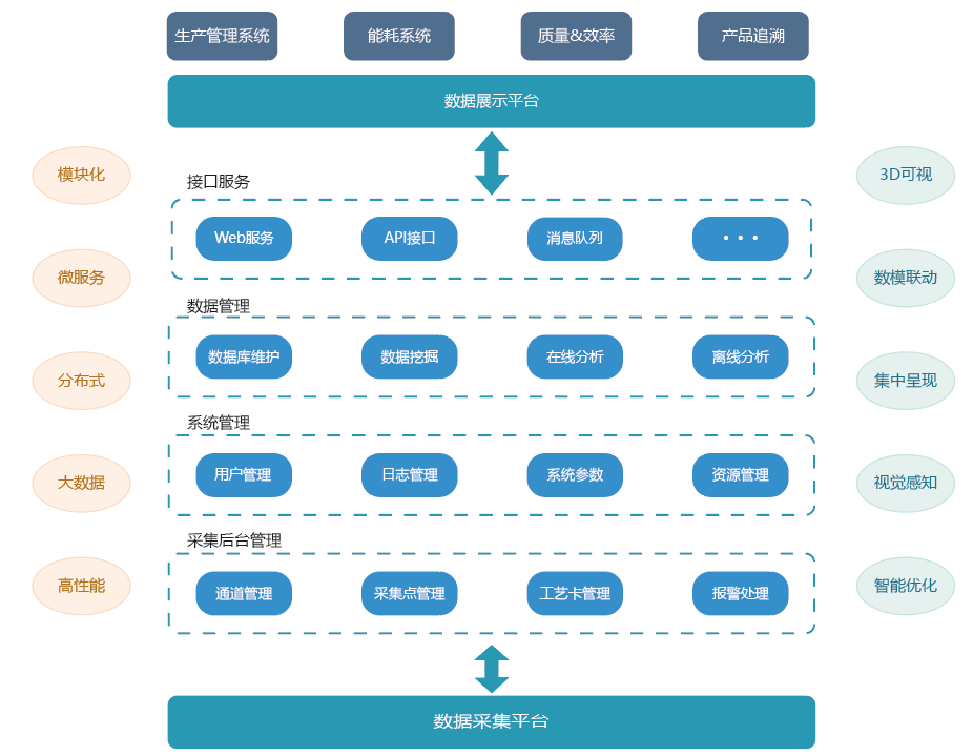

软件系统功能框架及技术特点:

主要功能及特点:

▪ 对多种类型数据进行实时采集,包括设备状态,生产数据,能耗数据,工艺数据等;

▪ 支持多种类型工业通讯协议:Modbus、OPC、OPC-UA、PROFNET等;

▪ 在硬件资源允许的情况下,能支持上万采集点的同时采集,且采集频率不低于1次/秒;

▪ 能对采集点链接状态进行监控,实时上报采集点本身状态,方便对采集系统自身状态管理和维护;

▪ 在采集端进行数据本地备份,避免网络中断造成的数据丢失,提高系统可靠性;

▪ 结合生产工艺数据和报警阈值,判断采集数据是否正常。对设备、生产、能耗或工艺异常进行报警;

▪ 采用时序数据库对实时数据进行高速存储;

▪ 可根据客户系统容量和需求,对数据进行无损或有损压缩以及自动备份;

▪ 能提供对海量实时数据的快速准确查询;

▪ 根据用户实际需求提供相应的数据接口服务,实现与第三方系统的数据共享。

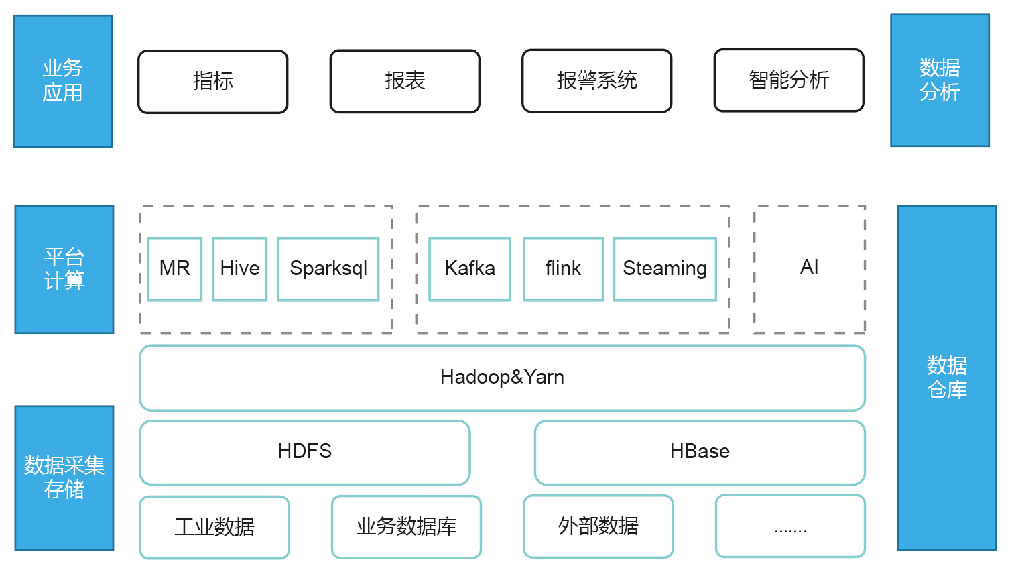

数据挖掘和分析:

▪ 建立数据仓库对数据进行挖掘,对象包括:产量、能耗、合格率、产能利用率、设备完好率、订单完成情况等;

▪ 数据挖掘的维度包括:时间、设备、生产线、订单、班组、产品类型、产品型号等,可按维度对数据进行统计,形成生产管理系统所需要的各类数据报表;

▪ 统计数据按生产线、车间、工厂、集团的层次关系逐层上报汇总。方便决策管理层随时掌握集团各个层面的状况和数据;

▪ 可以对挖掘对象建立报警机制,及时及早对生产中可能存在的风险趋势进行预测预警;

▪ 能方便的导出数据报表到Excel、PDF等格式。

中文

中文 English

English Español

Español Русский

Русский